استفاده از کوپلر؛ صفر تا صد

روال غلط موجود برای استفاده از کوپلر در پروژه ها

معمولا تصمیم به استفاده از کوپلر زمانی گرفته می شود که مراحل طراحی و حتی تجهیز کارگاه توسط پیمانکاران و گودبرداری نیز انجام شده است. در این زمان سرپرست کارگاه با محاسباتی توجیه اقتصادی استفاده از اتصال مکانیکی را به کارفرما گوشزد می کند. کارفرما با محاسب مشورت کرده و او را برای استفاده از کوپلر متقاعد می کند. پس از موافقت محاسب رایزنی ها با شرکت های پیمانکار اجرای وصله مکانیکی آغاز می شود. پس از طی مراحل اداری و اخذ استعلام قیمت از شرکت های مختلف اقدام به عقد قرارداد می شود. اما تصمیم به استفاده از کوپلر در این مرحله بسیار دیر است و علاوه بر ممانعت از استفاده از بسیاری از محاسن کوپلر مشکلات زیادی را در مراحل اجرایی اجرای کوپلر و روال عادی کارگاه ایجاد می کند.

از جمله مشکلاتی که تصمیمگیری در این زمان ایجاد می کند می توان به این موارد اشاره کرد:

هر پیمانکار پیش از آغاز فعالیت خود در پروژه نیازمند زمانی برای تجهیز کارگاه می باشد. در صورت عدم تخصیص مناسب این زمان در آینده روال فعالیت پیمانکار به مشکل برخورد می کند. برای مثال دستگاه رزوه رولینگ پس از انتقال به محل پروژه نیازمند زمانی برای اورهال شدن و تنظیم مجدد برای شروع فعالیت خود می باشد علاوه بر این ساخت میز مناسب یکی از پارامترهایی است که می تواند کل فعالیت رزوه کاری را در طول پروژه تحت الشعاع قرار دهد. علاوه بر این مشکلاتی که ذکر شد معمولاً در این زمان از پروژه، تیمهایی همچون آرماتوربند ها وارد پروژه شده اند و برای ادامه فعالیت خود نیازمند آماده سازی سریع میلگرد ها توسط پیمانکار رزوه می باشند حال آنکه برش و رزوه آرماتورها نیازمند زمان است.

همانطور که می بینیم تصمیمگیری دیرهنگام میتواند علاوه بر اخلال در روند پروژه هزینه های زیادی را هم برای پیمانکاران و هم برای کارفرما به همراه داشته باشد. علاوه بر این هزینه ها و مشکلات استفاده از کوپلر محاسن زیادی دارد که این تصمیم گیری دیر هنگام می تواند پروژه را از آنها محروم نماید.

مزایای در نظر گرفتن به موقع کوپلر در طراحی

تعدادی از مزایایی که در صورت تصمیم گیری به موقع می توانیم از آنها بهره مند شویم را به عنوان مثال ذکر می کنیم:

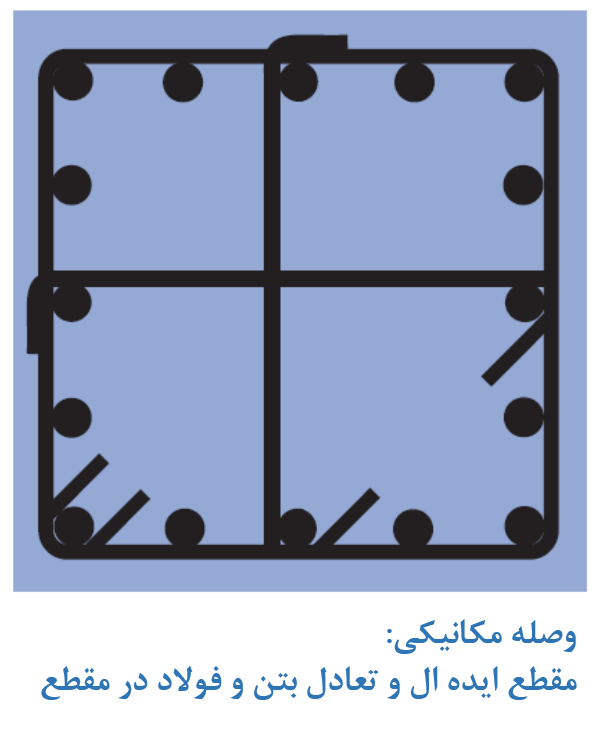

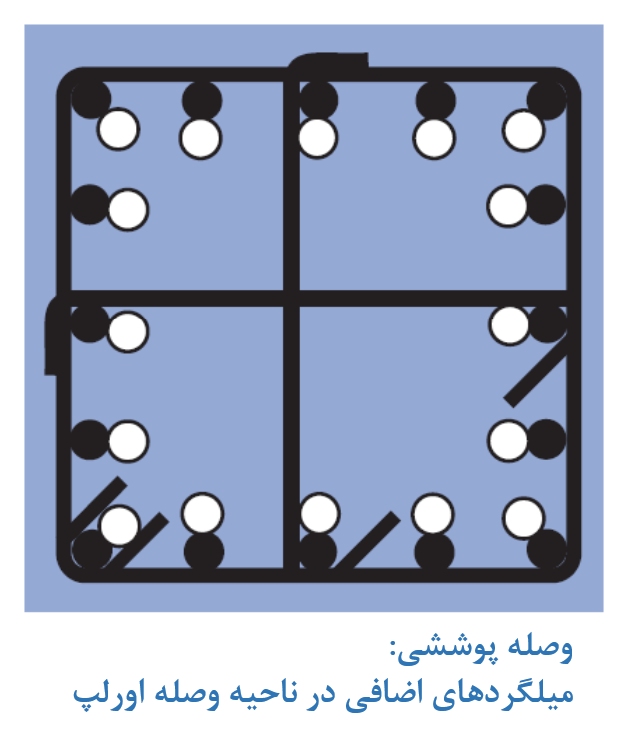

بر اساس آیین نامه های بتن نسبت فولاد به بتن در سطح مقطع اجزای سازه های بتنی نمی تواند از درصد مشخصی بیشتر باشد برای مثال در مقاطع ستون این نسبت نمی تواند بیشتر از ۸ درصد باشد با توجه به اتصال اورلب که در مقطع وصله سطح مقطع آرماتورها دو برابر می شود طراح به ناچار میبایست نیمی از این عدد، یعنی ۴ درصد را برای طراحی مقاطع ستون در نظر بگیرد این کاهش در صد موجب بزرگتر شدن ابعاد ستون ها در سازه بتنی می شود. حال آنکه اگر طراح در زمان طراحی استفاده از کوپلر را مد نظر قرار می داد می توانست ابعاد ستون را تا ۲۰ درصد از هر طرف کاهش دهد.

کاهش ابعاد ستونها در سازه بتنی می تواند در معماری سازه تاثیر بسزایی داشته باشد. ابعاد ستون ها در سازه های بتنی معمولاً نسبت به سازه های فولادی بسیار بزرگتر است که این امر می توان مشکلات را از جهت معماری مخصوصاً در مقطع پارکینگ فراهم آورد. سازندگان با سابقه تر، حتما با مشکل تامین پارکینگ به علت کمبود چند سانتی متر فضا برخورد کرده اند. استفاده از کوپلر در مرحله طراحی میتواند با کم کردن ابعاد ستون در رفع این مشکل کمک شایانی انجام دهد.

علاوه بر حل مشکلات معماری کاهش ابعاد ستون می تواند در هزینه های جانبی مانند قالب بندی و بتن ریزی نیز صرفه جویی اقتصادی داشته باشد.

بنابر آنچه گفته شد تصمیم گیری برای استفاده از کوپلر و اتصال مکانیکی و جایگزینی آن به جای وصله پوششی می بایست در مرحله طراحی و توسط محاسب سازه انجام گیرد. بنابراین برای استفاده حداکثری از مزایای کوپلر و وصله مکانیکی می بایست پیش از از توجیه اقتصادی جایگزینی وصله اورلب با اتصال مکانیکی و صرفه حویی در مصرف میلگرد به پارامتر های دیگری نیز توجه کرد و علاوه بر آگاه سازی محاسبین، از آنها استفاده کوپلر را در سازه مطالبه کرد.

در نظر گرفتن کوپلر در طراحی سازه بتنی

بر اساس آخرین اصلاحیه بند 9-14-9-1 مبحث نهم مقررات ملی ساختمان ایران ویرایش سال ۹۲ داریم:

"در قطعات فشاری سطح مقطع آرماتور طولی نباید کمتر از یک درصد و بیشتر از ۸ درصد سطح مقطع کل باشد."

بر اساس این بند از آیین نامه بتن ایران مجموع مساحت میلگرد های استفاده شده در مقطع ستون در کل طول آن نمی تواند از ۸ درصد کل مساحت ستون بیشتر باشد. از آنجایی که اجرای میلگرد ها به صورت یکپارچه در ستون امکان پذیر نیست و میلگردهای موجود در بازار نهایت با طول ۱۲ متر عرضه می شود و برای اجرای صحیح آنها نیاز به وصله میلگردها و اتصال آنها به یکدیگر می باشد. اتصال میلگرد ها به یکدیگر با روش سنتی و معمول به صورت وصله پوششی یا اورلب به صورت قرارگیری میلگرد ها در کنار یکدیگر انجام می شود. در مقطعی که اتصال برقرار می شود مقدار میلگرد ها دوبرابر می گردد پس نسبت مساحت میلگرد به مساحت کل ستون در طراحی نمیتواند بیشتر از ۴ درصد باشد. کاهش درصد مساحت آرماتور در ستون از ۸ درصد به ۴ درصد باعث بزرگ شدن و افزایش ابعاد ستون می شود. به عنوان مثال تصور کنید مقطع از ستون تحت نیروهای وارده نیازمند ۴۰ سانتی متر فولاد در مقطع باشد. با در نظر گرفتن نسبت فولاد به سطح مقطع برابر ۴ درصد حداقل مساحت سطح مقطع برابر هزار سانتی متر مربع می باشد که می توان آن را به صورت یک مقطع مستطیلی ۴۰ در ۲۵ سانتیمتر اجرا کرد.

اگر می توانستیم میلگرد ها را به صورت یکپارچه اجرا کنیم یا در محل وصله به جای قرار دادن آنها در کنار یکدیگر آنها را در امتداد یکدیگر به هم وصل کنیم میتوانستیم درصد نسبت آرماتور به سطح مقطع را به جای ۴ درصد ۸ درصد در نظر بگیریم. با افزایش این نسبت به ۸ درصد در مثال قبل می توانستیم با فرض ثابت نگه داشتن یکی از اضلاع، اندازه ضلع دیگر مقطع را به نصف کاهش دهیم. البته باید به حداقل فاصله آرماتورها با یکدیگر توجه داشته باشیم. این کاهش سطح مقطع می تواند علاوه بر صرفه جویی در مقدار میلگرد، صرفه جویی قابل توجهی را در قالب بندی و بتن ریزی ایجاد نماید. علاوه بر صرفه جویی اقتصادی، کاهش ابعاد ستون می تواند کمک شایانی را در طراحی معماری ساختمان به خصوص در طبقه پارکینگ به مهندسین و کارفرمایان بکند.

وصله مکانیکی یا کوپلر ابزاری است که می تواند باعث شود که برای اتصال میلگردها به یکدیگر نیازی به در کنار هم قرار گرفتن آنها نباشد. و تمامی محاسنی که به آن اشاره شد را در پروژه ایجاد نماید. کوپلر با ایجاد اتصال مکانیکی به صورت اتصال میلگردها به صورت سر به سر می تواند توجیه قابل ملاحظه ای از نظر اقتصادی، مهندسی و معماری داشته باشد.

شروع کار عملیات رزوه زنی برای استفاده از کوپلر

همان طور که در اوایل متن اشاره کردیم یکی از مهم ترین عوامل برای اجرای صحیح و سریع اتصال مکانیکی و کوپلر در سازه های بتنی تصمیم گیری و حضور به موقع اکیپ اجرای رزوه در محل پروژه می باشد.

از آنجا که در بسیاری از مواقع در هنگام حمل دستگاه به محل پروژه دستگاه دچار آسیب می شود و در هنگام ورود دستگاه مجددا باید اورهال شود، همچنین نیاز به تجهیز کارگاه و ساخت میز وجود دارد، در شروع کار عملیات رزوه زنی بازده روزانه تیم اجرایی بسیار کمتر از بازده تیم در حالت عادی می باشد. با اعمال فشار اکیپ آرماتور بند که منتظر میلگرد رزوه شده با سایزهای مختلف برای بستن شبکه آرماتور می باشند این بازده کمتر هم خواهد شد. به این عوامل آماده نبودن ملزوماتی مانند جرثقیل یا تاور کرین را نیز می توان اضافه کرد. در بسیاری از موارد تیم نظارت پروژه عملیات رزوه را تا دریافت نتیجه آزمایش نمونه هایی که در محل پروژه گرفته شده اند متوقف می کند که این مورد می تواند سه تا چهار روز زمان را از اکیپ اجرایی تلف کند. با توجه به تمامی این موارد لزوم ورود به موقع اکیپ اجرای رزوه به مجل پروژه کاملا مشخص می شود.

برای آماده سازی دستگاه ها، تجهیز کارگاه، اخذ نمونه تست های مربوطه از اتصالات مکانیکی و کوپلرهای وارد شده و ایجاد حداقل دپوی آرماتور برای چند روز اکیپ آرماتور بند و سایر موار مورد نیاز، تیم اجرای رزوه و دستگاه های رزوه زن باید بین یک هفته تا ده روز پیش از نیاز پروژه به میلگرد رزوه شده در محل پروژه حاضر شوند.

رزوه میلگرد و تاثیر آن در اتصال مکانیکی

به طور کلی در صنعت ساختمان دو نوع رزوه بر روی میلگرد زده می شود. نوع اول که رزوه براده بردار می باشد و متداول ترین نوع رزوه است و معمولا به عنوان بولت در سازه های فلزی استفاده می شود. در این نوع رزوه تیغه ای سطح میلگرد را می تراشد و در اثر این براده برداری میلگرد حدیده می شود. در این نوع رزوه سطح مقطع میلگرد کمتر می شود و مهره ای که روی میلگرد بسته می شود چند شماره از میلگرد پایه کوچکتر است. در روش دوم که رزوه رولینگ است پروسه رزوه زنی کاملا متفاوت است. در این روش ابتدا آج های روی سطح میلگرد به وسیله تیغچه دستگاه تراشیده می شود. سپس مغز میلگرد به وسیله غلتک های دستگاه فشرده می شود و با فشار فرم داده می شود. در این روش پس از آج برداری سطح میلگرد، عمل براده برداری میلگرد اتفاق نمی افتد و از سطح مقطع میلگرد چیزی کم نمی شود. در این روش معمولا پس از تکمیل رزوه قطر نهایی میلگرد رزوه شده از میلگرد ابتدایی بیشتر است و فشار وارده باعث ازدیاد قطر می شود. در رزوه رولینگ از آنجا که از سطح مقطع میلگرد کم نمی شود، مقاومت میلگرد در اثر رزوه کردن کم نمی شود. یکی دیگر از تفاوت های این دو نوع رزوه تفاوت گام های این دو نوع رزوه می باشد. البته این تفاوت را می توان بر طرف کرد و هر میلگردی را با هر گامی رزوه کرد اما به صورت معمول و استاندارد این دو نوع رزوه دارای گام های متفاوت می باشند و مهره های آن ها بر روی رزوه نوع دیگر بسته نمی شود. دلیل اصلی این تفاوت، متفاوت بودن مهره های آنها می باشد.

روند رزوه میلگرد در محل پروژه

در محل پروژه اولین مرحله برای رزوه کردن پس از برش میلگرد به قطعات مورد نیاز، آماده کردن سر میلگرد برای رزوه کردن است. برای آنکه سر میلگرد برای رزوه کردن آماده باشد، می بایست سر میلگرد ها کاملا صاف و به صورت نود درجه بریده شود. برای این کار با ابزارالات مختلفی استفاده می شود. برای مثال: اره نواری، اره پروفیل بر، بره آتشی، اره مکانیکی و.... در صورتی که سر آرماتورها به صورت کاملا نود درجه بریده نشود در نوک آرماتورها رزوه هایی ناقص ایجاد می شود که مقاومت کافی را ندارند و جایگزین رزوه های کامل و مقاوم می شوند بنابراین اتصال مکانیکی مقاومت لازم را در کشش از خود نشان نخواهد داد. پس از آماده سازی سر میلگردها، جرثقیل یا نیروی انسانی آنها را مقابل دستگاه قرار می ذهند و پس از آن برای رزوه کردن توسط اپراتور رزوه زنی وارد دستگاه شده و رزوه زده می شود. باید توجه داشت که در رزوه زنی علاوه بر تکنسین دستگاه، به یک یا دو نفر نیروی انسانی، یا جرثقیل برای جابه جایی و چرخاندن میلگردها نیاز است که این عوامل می بایست برای اجرای رزوه توسط کارفرما فراهم شود. پس از اجرای رزوه می بایست قطر رزوه ها توسط گیج های کنترل سایز رزوه کنترل شود. این گیج ها که به گیج های برو نرو معروف هستند، صرفا دو مهره هستند که بر روی رزوه بسته می شوند و قطر نهایی رزوه را در یک بازه مشخص کنترل می کنند. از طرف دیگر می توان برای مشخص کردن مناسب بودن قطر میلگرد، کوپلر را بر روی رزوه بست. در حالت استاندارد می بایست یک تا دو رزوه از کوپلر بیرون بماند و با دست بسته نشود. این دو رزوه می بایست به وسیله آچار در کوپلر محکم شود.

رزوه میلگرد و استفاده از کوپلر در پروژه های کوچک

پیش از این در مقاله ای به مقرون به صرفه و اقتصادی بودن استفاده از کوپلر در پروژه های کوچک و کوتاه مرتبه با بررسی چند ساختمان و محاسبه تفاوت هزینه ساخت در زمان استفاده از کوپلر میلگرد و در زمان وصله میلگرد به صورت اورلب اشاره کردیم. استفاده از کوپلر در این سازه ها به طور حتم اقتصادی خواهد بود به شرط آن که پروسه و روند اجرای وصله های مکانیکی به طور صحیح و به موقع طی شود.

به طور کلی عموم مهندسین و کارفرمایان بر این باور هستند که با اجرای عملیات رزوه و اعزام تیم مجری رزوه به محل پروژه هزینه تمام شده به دلیل حذف هزینه های حمل و باربری میلگردها کمتر خواهد شد. اما باید گفت این تصور بالاخص برای پروژه های کوچک و حتی بسیاری از پروژه های متوسط و بزرگ غلط است.

در قسمت های قبل در مورد مشکلات استقرار و اعزام اکیپ اجرایی به محل پروژه اشاراتی داشتیم، حال بیایید سناریو دیگری را با هم بررسی کنیم. در ساختمان های کوچک و کوتاه مرتبه، اولین مشکل برای اجرای رزوه در محل پروژه عدم موافقت شرکت های پیمانکار برای ارسال دستگاه برای تعداد کم رزوه به پروژه می باشد. در این ساختمان ها به طور میانگین در هر طبقه بیشتر از چند صد رزوه نیاز نیست و میلگردها به همین اندازه خریداری می شود. معمولا در این پروژه ها هزینه ایاب و ذهاب دستگاه به محل پروژه از دستمزد رزوه زنی این مقدار میلگرد بیشتر می شود و هیچ شرکتی زیر باز این هزینه نمی رود. حتی اگر کارفرما این هزینه ایاب و ذهاب را تقبل کند باز هم هیچ شرکتی حاضر نیست دستگاه رزوه ای را که در هر شیفت کاری می تواند تا پانصد سر میلگرد را رزوه کند تا چند روز در محل پروژه بدون درآمد قابل ملاحظه رها کند.

پس سناریو جایگزین برای استفاده پروژه های کوچک از محاسن اتصالات مکانیکی چه خواهد بود؟

همان طور که گفته شد بزرگترین مشکل برای استفاده از کوپلر و اتصال مکانیکی در سازه های بتنی کوتاه مرتبه، هزینه ایاب و ذهاب دستگاه و تیم اجرایی به محل پروژه می باشد. علاوه بر این مدت زمان تجهیز کارگاه و درگیر بودن ادوات و دستگاه های برش و رزوه برای شرکت پیمانکار و مجری رزوه به هیچ عنوان مقرون به صرفه نمی باشد و معمولا شرکت ها مسئولیت اجرای رزوه در محل پروژه را نمی پذیرند. روش جایگزین برای آنکه پروژه های کوچک نیز از محاسن این نوع اتصال بهره مند شوند اجرای رزوه در محل کارگاه شرکت مجری رزوه می باشد.

زمانی که مسئولیت و عملیات اجرای رزوه به محل کارگاه مجری منتقل می شود محاسن زیادی برای مجری و کارفرما دارد. در این حالت مجری می تواند در کارگاه خود به طور هم زمان چند پروژه کوچک مختلف را اجرا کند. بنابر این می تواند از تمام ظرفیت دستگاه ها و تکنسین های خود استفاده کند و این باعث می شود که اجرای پروژه های کوچک برای شرکت های تولید کننده و مجری وصله مکانیکی توجیه اقتصادی پیدا کند. در طرف مقابل خروج اکیپ اجرای اتصال مکانیکی از محدوده پروژه مزایای زیادی را یرای کارفرما خواهد داشت. در وهله اول، مقدار فضایی را که اکیپ اجرا در آن کار می کند برای کارهای دیگر باز می شود. این فضا در کمترین حالت فضایی در حدود پنجاه متر مربع خواهد بود (فضایی در حدود 12 متر در 4 متر). از طرف دیگر با خروج اکیپ اجرای رزوه از پروژه به دلیل حذف موانع اجرا از پیش پای مجری مانند زمان مورد نیاز برای تجهیز کارگاه ،قطع و وصل برق، مشکل تامین برق سه فاز، تعطیلی عملیات رزوه کاری به علت بتن ریزی و .... سرعت تامین رزوه مورد نیاز افزایش می یابد و مجری راحت تر می تواند ملزومات کار را فراهم نماید.

سوالی که در این نحوه اجرای رزوه پیش می آید این است که در این حالت هزینه حمل میلگرد از پروژه به کارگاه رزوه رنی و برگشت میلگردها به محل پروژه به هزینه ها اضافه می گردد. آیا این هزینه اضافی توجیه اقتصادی استفاده از کوپلر را برای اتصال میلگردها زیر سوال نمی برد؟

به طور خلاصه جواب این سوال این است که مزایای این روش و صرفه جویی هایی مانند کوتاه کردن زمان اجرای رزوه برای هر دو طرف دارد این هزینه اضافی را پوشش می دهد. اما به طور کلی این هزینه ایاب و ذهاب میلگرد هم می تواند حذف شود و بدون هزینه اضافی این اتفاق بیافتد. بعضی از مجریان رزوه و تولیدکنندگان وصله مکانیکی مانند صنایع ساختمان سپهر این قابلیت را دارند که میلگرد را از تهیه کنند، آماده کنند و به محل پروژه ارسال نمایند. تهیه میلگرد توسط مجری باعث می شود که هزینه ایاب و ذهاب میلگرد از پروژه به کارگاه و بالعکس کاملا حذف گردد و علاوه بر استفاده از مزایای این نوع وصله در ساختمان های کوتاه مرتبه هزینه بیشتری بر کارفرما تحمیل نگردد.

بستن کوپلر بر روی میلگردها و ایجاد وصله مکانیکی

پس از رزوه میلگردها توسط تیم رزوه زن میلگردها به آرماتوربندهای پروژه تحویل می شوند. بر خلاف اتصال میلگرد به صورت فورج که معمولا تیم پیمانکار میلگردها را در محل خود قرار داده و جوش می دهند و اکیپ آرماتوربند صرفا خاموتهای شبکه را می بندند، در اجرای اتصال مکانیکی، اکیپ رزوه زنی صرفا میلگردهای رزوه شده را در اختیار آنها قرار می دهند و بستن کوپلرها و اتصال میلگردها بر عهده آرماتوربند پروژه است.

رزوه میلگردها در روش رولینگ با استفاده از دستگاه های رزوه رولینگی که برای اجرای اتصال مکانیکی طراحی شده اند، کاملا به صورت موازی اجرا نمی شوند و از هر سمت یک و نیم درجه زاویه دارند. بنابراین بستن کوپلر بر روی رزوه در ابتدا روان تر بوده و هر چه به انتهای رزوه نزدیک می شویم سخت تر می شود و یا به اصطلاح عامه لقی آن کمتر می شود. تا جایی که دو یا سه رزوه انتهایی میلگرد با دست بر روی کوپلر بسته نمی شود. و باید حتما از آچار برای بستن آنها استفاده کرد.

به طور کلی یک و نیم تا دو رزوه آخر به صورت ناقص بر روی میلگرد ایجاد می شوند. این رزوه ها این امکان را می دهند تا با بازدید چشمی از بسته شدن صحیح و محکم بودن اتصال اطمینان حاصل شود. این رزوه ها که به صورت عمدی ناقض ایجاد می شوند باید تا انتها در درون کوپلر بسته شوند. در زمان بستن کوپلرها بر روی میلگرد می بایست با استفاده از آچار کوپلر، وصله ها را تا حدی محکم کرد که این رزوه ها به درون کوپلر وارد شوند. در واقع با نیروی اعمال شده توسط آچار، رزوه های ناقصی که بر روی میلگرد وجود دارند توسط کوپلر کامل می شوند و با این نیرو، رزوه و کوپلر کاملا با هم یکی می شوند.

برای بستن کوپلر بر روی میلگرد می توان از آچار لوله گیر استفاده کرد. البته به دلیل آن که می بایست برای هر بار چرخاندن آچار یک بار دهانه آن را باز و بسته کرد که این امر باعث می شود بستن کوپلرها بسیار زمان بر باشد. برای حل این مشکل آچاری مخصوص طراحی شده که به آچار کوپلر معروف است. با توجه به فک طراحی شده برای این آچار، در هنگام اعمال نیرو فک با میلگرد درگیر می شود و در هنگام حرکت به سمت مخالف باز می شود. به عبارتی این فک مانند جغجغه عمل می کند. گفتنی است این نوع آچار جز محصولات شرکت صنایع ساختمان سپهر می باشد و در کارگاه شرکت تولید می شود.

دیدگاه ها (0)