معایب جوش سر به سر میلگرد

نقش جوش سر به سر میلگرد در یک فاجعه تاریخی

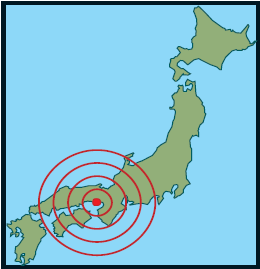

در روز سه شنبه 17 ژانویه سال 1995 در ساعت 5:46 دقیقه صبح به وقت محلی، زلزلهای به بزرگی 7.2 ریشتر مناطق کوبه و اوساکا در منطقه جنوبی کشور ژاپن را لرزاند. این قسمت از ژاپن با 10 ملیون نفر جمعیت، پس از توکیو، دومین منطقه پر جمعیت در این کشور است. این زلزله که در عمق کم اتفاق افتاد به مدت 20 ثانیه ادامه داشت و گسل آن از جزیره آواجی تا شهر کوبه ادامه داشت.

این زلزله نزدیک به 5500 نفر کشته و 35000 نفر زخمی بر جای گذاشت. 180000 ساختمان به شدت آسیب دیدند و یا به طور کلی ویران شدند و در شب اول زلزله 300000 نفر در خیابانها بی خانمان بودند.

خسارت جانی این زلزله در ژاپن از سال 1923 بی سابقه بود و خسارت مالی آن، شاید در کل بلاهای طبیعی اتفاق افتاده تا این سال سابقه نداشته است.

پس از این زلزله، بسیاری از آیین نامه های طراحی در دنیا دستخوش تغییرات اساسی شد. این زلزله بسیاری از ضعفهای مهندسان در طراحی را به رخشان کشید. تخریب کامل یک ساختمان از هر 5 ساختمان باعث شد بسیاری از مشکلات آیین نامه ها مشخص شود و تغییرات بنیادی در آنها اتفاق بیفتد.

یکی از بزرگترین خساراتی که در این زلزله به بار آمد، تخریب بزرگراه هانشین (Hanshin) در شهر کوبه بود که شاید معروفترین تصاویری که از این زلزله منتشر شد مربوط به این حادثه می باشد.

از عوامل اصلی در این فاجعه جدا شدن اتصالات میلگردهای اصلی در پایههای این پل بود. این حادثه استفاده از این نوع اتصال که به اتصال Gas Pressure Welding یا جوش سر به سر میلگرد معروف است را در کشور ژاپن به عنوان کشور صاحب این تکنولوژی و سایر کشورهای دنیا بسیار محدود کرد. امروزه استفاده از این نوع اتصال فقط در صورت رعایت ضوابط بسیار دقیق و سختگیرانه مجاز میباشد. تصویر زیر تصویری از همین اتصالات است در پایه پل بزرگراه هانشین و متنی که زیر عکس نوشته شده است عینا از گزارش این زلزله در سال 1995 نقل میشود.

Failed welds at splices of longitudinal reinforcement in a column supporting the Hanshin Expressway (at the 500-meter-long failed section). These gas fusion welds are 1960s’technology and are not common today in the United States. All splices were at the same section—another practice not common in the United States.

زوال جوش های میلگردهای طولی در یکی از ستون های نگه دارنده بزرگ راه هانشین (در قسمتی که به طول 500 متر دچار زوال شده). این جوش های سر به سر تکنولوژی دهه 1960 هستند و امروزه در ایالات متحده مرسوم نیستند. تمامی اتصالات در یک ارتفاع اجرا شده اند- روشی دیگر که امروزه در آمریکا مرسوم نیست.

همانطور که در متن این گزارش آمده است این تکنولوژی مربوط به دهه 60 میلادی میباشد و حتی در سال 1995 هم که این زلزله اتفاق افتاده است در کشوری مانند آمریکا متداول نبوده است. حال آنکه متاسفانه شاهد آن هستیم که این تکنولوژی به عنوان تکنولوژی جدید و مدرن به تازگی در کشور ما شروع به فعالیت کرده و روز به روز بر مصرف آن افزوده میشود.

جوش سر به سر میلگرد در مقررات ملی ایران

در مبحث نهم مقررات ملی ایران برای وصله میلگرد چهار روش ذکر شده است. در بند 9-21-4-1-1 این آیین نامه داریم:

1-1-4-21-9 وصله میلگردها به یکدیگر به یکی از چهار طریق (الف) تا (ت) این بند و یا ترکیبی از آنها مجاز است:

الف-وصلهپوششی: که با مجاور هم قرار دادن دو میلگرد در قسمتی از طولشان عملی میشود. طولی که دو میلگرد باید کنار هم قرار گرفته شوند، "طول پوشش" نامیده میشود.

ب- وصله جوشی: که با جوش دادن دو میلگرد به یکدیگر انجام میشود.

پ- وصله مکانیکی: که با بکار گیری وسایل مکانیکی خاص انجام میشود.

ت-وصله اتکایی: که با بر روی هم قرار دادن دو انتهای میلگردهای فشاری عملی میگردد.

در ادامه این آیین نامه در بند 9-21-4-1-6 به طور اختصاصی به تعریف وصله جوشی مورد تایید میپردازد و انواع جوشهای مورد تایید خود را بیان میکند.

وصله جوشی میلگردها باید به یکی از روشهای جوش نوک به نوک خمیری (جوش الکتریکی تماسی) یا اتصال جوشی ذوبی با الکترود (جوش با قوس الکتریکی) انجام شود. مقاومت این وصلهها در کشش باید حداقل برابر با As fyd 1.47 باشد، مگر آنکه الزامات بند 9-21-4-2-2 تامین شده باشد.

در ادامه این بند آییننامه به تبیین ضوابط و محدودیتهای هر کدام از این روشهای جوشکاری میپردازد.

همانطور که مشاهده شد مطابق این بند مقررات ملی ساختمان دو نوع اتصال جوش میل گرد مورد تایید می باشد.

1- اتصال جوشی نوک به نوک خمیری (جوش الکتریکی تماسی) که فقط در شرایط کارخانه ای مجاز است.

2- اتصال جوشی ذوبی با الکترود (جوش با قوس الکتریکی)

حال آنکه هیچ کدام از این روشها در کشور مرسوم نیست و تنها روشی که برای جوشکاری میلگرد در کشور استفاده میشود جوش سر به سر میلگرد با گاز اکسی استیلن (GPW) است که به نظر میرسد طبق آییننامه مقررات ملی ایران که در سال 1392 بازنگری شده است، به طور کلی این روش جز روشهای مجاز جوشکاری نمیباشد و در مقررات ملی جایگاهی ندارد.

چرا جوش سر به سر میلگرد با گاز اکسی استیلن قابل اعتماد نیست؟

به طور کلی استفاده از جوش به دلیل تعداد پارامترهای دخیل زیادی که دارد در هرجای سازه باید با رعایت ضوابط و مقررات مخصوص و نظارت کامل از کیفیت جوش صورت پذیرد. در مورد جوش سر به سر میلگرد نیز این قاعده برقرار است. ضوابط کنترل این نوع جوش نیز بسیار سختگیرانه است. در بند 19-1 الزامات تعیین شده توسط مرکز تحقیقات راه، مسکن و شهرسازی برای این نوع جوش تاکید شده که تمامی جوش ها باید توسط ناظر به طور چشمی کنترل شوند. و در بند 19-7 همین الزامات ناظر را ملزم میکند که برای حصول اطمینان از کیفیت جوشهای انجام شده، از هر 200 عدد جوش که توسط یک اکیپ اجرایی انجام میشود، 30 عدد را با روش اولتراسونیک بررسی کند و در این تعداد، تنها در صورتی که حداکثر یک اشکال در جوش وجود داشته باشد، پس از اصلاح نقص قابل تایید است. در صورت بروز 2 اشکال یا بیشتر، باید کلیه جوش ها تست شود و در ضمن عملیات جوشکاری تا بررسی و عیب یابی متوقف شود. اصلاح نقص در صورت تشخیص عیب در تست اولتراسونیک تنها با حذف جوش معیوب و جوشکاری مجدد و یا اضافه نمودن میلگرد با قطر مشابه و طولی که در دو سمت جوش به میزان طول گیرداری امتداد یافته، قابل قبول است.

بر اساس این بند تنها راه حصول اطمینان از کیفیت جوشکاری انجام شده انجام تست UT است. با توجه به هزینه زیاد این تست، این امر میتواند به طور کلی صرفه اقتصادی این روش را تحت الشعاع قرار دهد علاوه بر آنکه سخت گیری این الزامات در مورد این روش وصله آرماتور نشان دهنده بالا بودن تعداد پارامترهای موثر و در نتیجه درصد خطای زیاد در این روش است که باید با نظارت بیشتر از درست اجرا شدن آن اطمینان حاصل کرد.

تعدادی از پارامترهای موثر در عدم اجرای صحیح این روش و قابل اعتماد نبودن آن را میتوان به این شرح بیان کرد:

1- مهارت اپراتور جوشکاری

2- عدم امکان کنترل حرارت شعله اکسی استیلن

3- زمان حرارت دهی تجریی است و به طور دقیق محاسبه نمیشود.

4- امکان کنترل درجه حرارت دو آرماتور وجود ندارد و این در حالی است که رسیدن به درجه حرارت مطلوب در نقطه اتصال دو آرماتور برای امتزاج مناسب آنها امری حیاتی است.

5- دمای محیط در سرد شدن محل جوش و شکننده شدن آن نقش موثری دارد بنابراین کیفیت جوش در فصول مختلف و مناطق مختلف متفاوت خواهد بود.

6- وجود باد در محل جوشکاری تاثیر بسیار زیادی بر کیفیت جوش خواهد داشت.

7- با توجه به متنوع بودن پروسه تولید آرماتورهای موجود در بازار و متفاوت بودن درصد عناصر مختلف در آلیاژهای تولیدات شرکتهای مختلف، انجام پروسه جوشکاری با دو نوع مختلف آرماتور در کیفیت جوشکاری تاثیر مستقیم دارد.

8- مقدار طول حرارت دهی روی آرماتور به صورت تجربی توسط اپراتور انجام میشود.

9- عملیات جوش سر به سر و حرارت دهی آرماتورها باعث تغییر ساختار فولاد و کاهش مقاومت آن میشود.

10- کیفیت و میزان کارکرد جکهای مورد استفاده در این روش تاثیر بسبار زیادی در امتزاج درست یا نادرست میلگردها دارد.

طبق بند 18.2.8.1 آیین نامه ACI 318-14، وصله مکانیکی جوشی فقط میتواند جایگزین وصله اورلپ باشد و این بدان معناست که این نوع وصله تمامی محدودیتهای وصله اورلپ را دارد. یعنی در میلگردهای مجاور باید به صورت با فاصله از هم استفاده شوند و در مناطق بحرانی تیر و ستون یعنی در فاصله دو برابر عمق عضو از بر تیر یا ستون و در مناطقی که امکان دارد میلگردها به تنش تسلیم برسند مجاز به استفاده نیستند. بر اساس این بند از آیین نامه استفاده از این نوع وصله کمکی به کاهش پرت میلگرد نسبت به وصله اورلپ در سازههای بتنی نمیکند.

مقایسه وصله مکانیکی و جوش سر به سر میلگرد

وصله مکانیکی یا کوپلر نوعی دیگر از وصلههای چهارگانهای است که طبق مبحث نهم مقررات ملی ساختمان مجوز استفاده در سازههای بتنی را دارند. این وصلهها انواع مختلفی دارند. (برای اطلاعات بیشتر در مورد انواع آنها و موارد استفاده آنها میتوانید به مقاله انواع وصلههای مکانیکی و کاربرد آنها مراجعه کنید.) رایجترین نوع وصلههای مکانیکی، کوپلر استاندارد است که برای استفاده از آن، دو سر آرماتورهایی که باید به هم متصل شوند، رزوه شده و به وسیله یک مهره بلند که همان کوپلر استاندارد میباشد به هم وصل شوند.

وصله کردن میلگردها به وسیله اتصال مکانیکی به نسبت جوش سر به سر میلگرد تعداد پارامتر دخیل بسیار کمتری دارد. وصلههای مکانیکی یا همان کوپلرها با دستگاههای تراش بسیار دقیق CNC ساخته میشود و کیفیت آنها به طور دقیق توسط گیجهای کنترلی، چک میشود. بنابراین کیفیت وصلهها به طور دقیق قابل کنترل است. دومین رکن اصلی در اتصالات مکانیکی رزوه میلگرد است. این قسمت از اتصال نیز میتواند به وسیله یک گیج کنترل رزوه به راحتی چک شود و از درست اجرا شدن آن اطمینان حاصل کرد. بنابراین اجرای وصله مکانیکی به پارامترهای زیادی بستگی ندارد و به راحتی قابل اندازهگیری و راستی آزمایی است. بر خلاف جوش سر به سر که همانطور که گفته شد به پارامترهای زیادی وابسته است که متاسفانه بسیاری از آنها قابل اندازهگیری و کنترل نیستند.

از سوی دیگر طبق بند 18.2.7.2 آیین نامه ACI 318-14 استفاده از وصلههای مکانیکی هیچ محدودیتی ندارد و از نوع دوم این وصلهها در تمامی نقاط سازه حتی در مفاصل پلاستیک میتوان استفاده کرد. استفاده از کوپلر در دو میلگرد مجاور میتواند در یک مقطع اتفاق بیفتد که این امر باعث میشود با استفاده از این نوع وصله میلگرد، میزان پرت میلگرد در سازههای بتنی به صفر نزدیک شود.( مزایای وصله مکانیکی (کوپلر))

در نهایت میتوان گفت بهترین، ایمنترین و اقتصادیترین نوع وصله میلگرد، اتصال مکانیکی است. استفاده از کوپلر علاوه بر آنکه صرفه اقتصادی بسیار زیادی نسبت به جوش سر به سر میلگرد دارد و میتواند میزان پرت میلگرد را در سازههای بتنی به نزدیک صفر برساند، (مقدار پرت میلگرد در سازههای بتنی نزدیک به 15 درصد آرماتور مصرفی میباشد.) به دلیل آنکه تمامی پارامترهای دخیل در آن قابل کنترل است، میتواند به مهندسین این اطمینان را دهد که سازه طراحی شده توسط آنها دقیقا به همان صورت طراحی شده قابل اجرا میباشد.

دیدگاه ها (0)